Dans un monde en constante évolution, il devient impératif pour les industries de se réinventer pour rester compétitives. Cet article explore les innovations et transformations qui permettent aux entreprises de produire plus vite et mieux.

L’évolution des pratiques industrielles

L’ère de la révolution industrielle

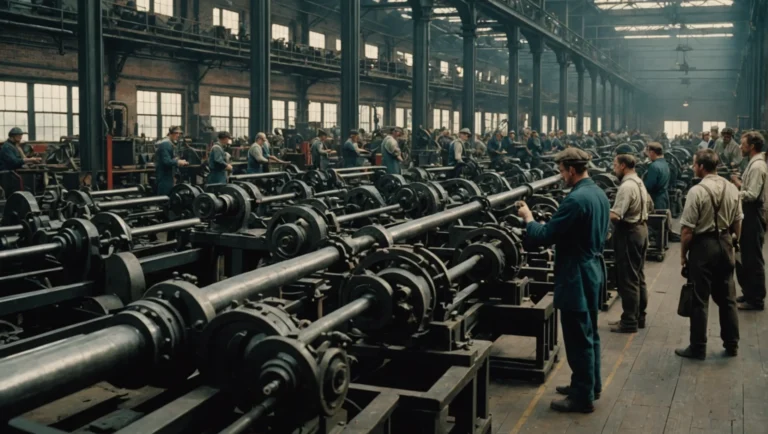

L’histoire de l’industrie est jonchée de bouleversements spectaculaires, mais aucun n’est aussi marquant que la révolution industrielle. Que s’est-il passé à cette époque ? Eh bien, les entreprises ont radicalement transformé leur manière de produire, passant d’une production artisanale à l’utilisation des machines. Avec l’avènement de la machine à vapeur, la cadence de fabrication a pris son premier grand coup d’accélérateur. Impressionnant, n’est-ce pas ? C’est comme si le monde s’était éveillé à l’aube de l’ère moderne.

Au-delà de l’impact technologique, cette période a également marqué un changement sociétal majeur. Les populations ont commencé à se déplacer massivement vers les villes, attirées par les perspectives d’emploi offertes par les nouvelles usines. Ce phénomène d’urbanisation a façonné notre société et nos modes de vie actuels.

Transition vers l’automatisation et la digitalisation

Mais l’évolution ne s’est pas arrêtée là. Le XXe siècle a vu une transition massive vers l’automatisation, avec des entreprises embrassant les nouvelles technologies pour améliorer leur productivité. Difficile d’imaginer une usine aujourd’hui sans robots et sans systèmes numériques, n’est-ce pas ? À l’aube de la quatrième révolution industrielle, ou Industrie 4.0, l’intégration de l’Internet des objets (IoT), de l’intelligence artificielle (IA) et des données massives a révolutionné nos processus de fabrication, les rendant plus intelligents et interconnectés. De l’artisanal au digital, l’industrie a fait du chemin !

La digitalisation a aussi donné naissance à de nouveaux modèles d’affaires. Les entreprises peuvent désormais exploiter des données précieuses pour concevoir des produits plus adaptés aux besoins des consommateurs. En outre, l’automatisation des services, de la chaîne d’approvisionnement à la gestion des relations clients, a favorisé une réactivité sans précédent.

Les piliers de l’optimisation des processus

Techniques de Lean Manufacturing

Quand on parle d’optimisation, impossible de passer à côté du Lean Manufacturing. C’est une méthodologie qui vise à réduire le gaspillage et à améliorer l’efficacité globalement. Comment ? En éliminant tout ce qui n’apporte pas de valeur ajoutée. C’est un peu comme faire le grand ménage dans son placard et se débarrasser de tout ce qui ne sert plus. Grâce au Lean, les entreprises peuvent identifier les étapes de production superflues et rationaliser leurs processus. Moins de déchets signifie généralement plus de valeur, et cette équation fait des merveilles dans le monde industriel.

L’adoption du Lean Manufacturing nécessite un changement de mentalité à tous les niveaux de l’entreprise. Les employés jouent un rôle central dans l’identification des sources de gaspillage et la proposition d’améliorations. Le succès de cette approche repose sur une culture d’amélioration continue, où chaque équipe est encouragée à participer activement.

Intégration des technologies de l’Industrie 4.0

La digitalisation a apporté une foule d’outils et de techniques qui forment les fondements de l’Industrie 4.0. Des systèmes de production cyber-physiques aux chaînes d’approvisionnement intelligentes, l’objectif est d’améliorer les processus et d’optimiser la fabrication. Par exemple, les capteurs IoT permettent de suivre en temps réel la production et d’identifier rapidement les goulots d’étranglement. Avec l’IA, les machines deviennent encore plus autonomes et peuvent même anticiper les pannes. Selon une expression bien connue, l’investissement dans ces technologies est une course que beaucoup ne peuvent se permettre de manquer.

Les avancées dans les technologies de communication ont permis aux entreprises de travailler en temps réel avec des partenaires et fournisseurs du monde entier. Cela a créé une dynamique de coopération internationale, où les innovations sont partagées plus rapidement et les problèmes résolus de manière plus collaborative.

L’impact de l’optimisation sur la productivité

Réduction des coûts et des délais

Optimiser les processus, c’est avant tout abaisser les coûts de production tout en minimisant les délais. Comment ? Par une utilisation plus judicieuse des ressources, la réduction des temps morts et une meilleure anticipation des besoins. Par exemple, lorsqu’une entreprise implémente les principes Lean, elle peut considérablement réduire ses stocks inutiles, diminuant ainsi les coûts d’entreposage. De plus, en automatisant certaines tâches, elle réduit les interventions humaines nécessaires et accélère le processus global. C’est du gagnant-gagnant, non ?

Mais ce n’est pas tout. La réduction des coûts va de pair avec une meilleure gestion des ressources humaines. Les employés peuvent être redéployés vers des tâches à plus haute valeur ajoutée, ce qui non seulement accroît la motivation et l’engagement, mais permet également une expansion des compétences au sein de l’entreprise.

Amélioration de la qualité et de la flexibilité

Outre les économies, l’optimisation des processus améliore également la qualité des produits finis. Les défauts et erreurs diminuent, ce qui signifie un produit final qui satisfait davantage les clients. En outre, les entreprises deviennent plus flexibles. Elles peuvent s’adapter rapidement aux demandes changeantes du marché. Imaginez pouvoir produire à la demande sans accumuler des stocks démesurés. Cela permet non seulement d’améliorer les marges, mais aussi de forger une réputation de fiabilité et de qualité sur le marché.

La flexibilité est devenue un avantage concurrentiel majeur, surtout dans un monde où les préférences des consommateurs évoluent rapidement. Les entreprises capables de répondre instantanément à ces nouvelles exigences peuvent capter une plus grande part de marché et bâtir une fidélité client accrue.

Cas d’étude et applications réelles

Exemples d’industries ayant bénéficié de l’optimisation

De nombreux secteurs ont embrassé ces méthodes pour transformer leurs opérations. Prenons l’exemple de l’industrie automobile. Des géants comme Toyota ont été des pionniers dans l’adoption du Lean Manufacturing, ce qui leur a permis de construire des voitures plus rapidement tout en assurant une qualité supérieure. Même l’industrie alimentaire s’est mise dans le bain, en optimisant sa chaîne de production pour répondre aux exigences du marché moderne.

Un autre exemple est l’industrie technologique, où des entreprises comme Amazon et Apple utilisent des chaînes d’approvisionnement dynamiques pour répondre rapidement aux cycles de demande. Leurs succès témoignent de l’importance cruciale de l’optimisation des processus dans un marché toujours plus compétitif.

Innovations récentes dans différents secteurs

Les innovations ne s’arrêtent jamais. Avec le boom des technologies vertes, des entreprises se tournent vers des solutions plus écologiques, intégrant des méthodes de production respectueuses de l’environnement. L’industrie textile, par exemple, explore de nouvelles fibres et des processus de teinture économes en eau grâce aux nouvelles technologies. Quand on voit de telles avancées, difficile de ne pas être optimiste quant à l’avenir des procédés industriels.

D’autres secteurs, comme l’industrie pharmaceutique, exploitent les avancées de la biotechnologie pour accélérer la recherche et développer des médicaments plus efficaces tout en garantissant des normes de sécurité strictes. Ces développements montrent la capacité continue de l’industrie à intégrer l’innovation pour des résultats optimaux.